4006 928 005

中国是世界第一生产制造大国,大大小小的工厂很多。大型工厂目前基本都建立了一套完整的信息化管理系统,成功转型数字化管理模式。然而,还有许多中小型工厂却依然处于传统的管理模式或者半互联化。现在中小工厂最普遍的两个问题就是:

(1)生产设备先进,但依然采取传统的管理模式,如数据记录管理等仍然是手工;

(2)生产车间仍然存在大量的人工工位,短时间内无法用设备替代。

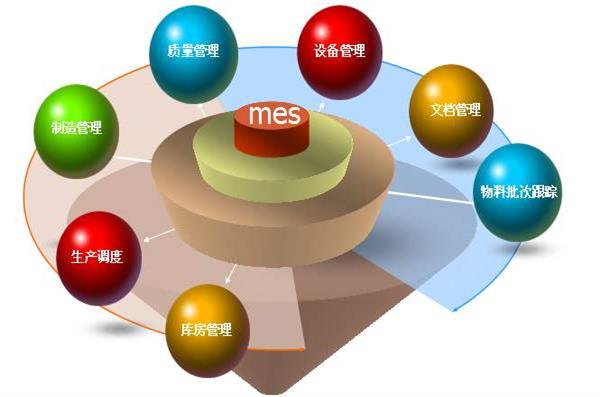

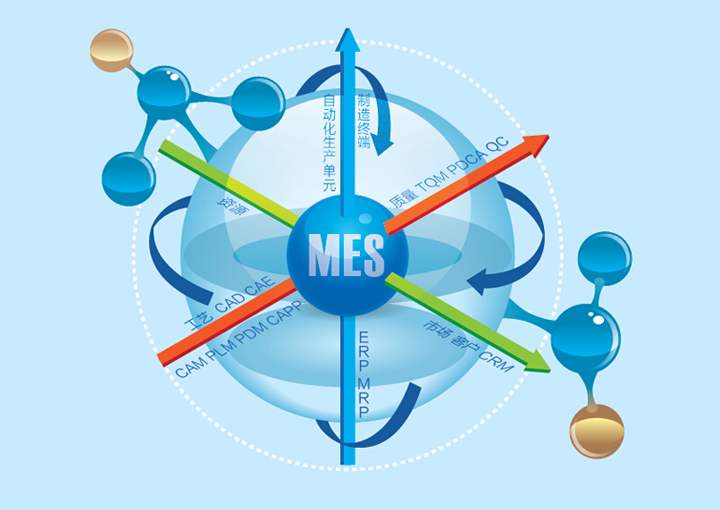

这些问题凸显了工厂传统的管理模式已不适用于现代企业的管理理念,落后的管理使得工厂管理混乱、生产效率低、成本高。如果工厂使用MES制造执行管理系统,那么对工厂生产的管理就大不同了,有哪些不同呢?

01、车间互联网化

MES系统是通过应用工业互联网技术帮助企业实现智能工厂。毕竟在数字化时代,制造环境的变化需要建立一种面向市场需求具有快速响应机制的网络化制造模式。

MES系统通过车间级的协同,工具、物料、技术、 操作等各类人员可以提前获知相关生产任务,各业务环节有效协同,并实现过程可追溯管理。由此,彻底改变了以前数控设备的单机通讯方式,帮助企业优化工厂设备资源的配置和重组,大幅提高设备利用率,进一步向智慧工厂迈进。

02、智能生产排程

MES系统基于规则的及AI大数据分析的智能化排程,从历史数据中自动学习并优化排程规则,形成车间作业级排程计划。

03、车间精细化管理

精细化管理对于现在的生产企业越来越重要,通过MES系统严格管控生产车间的每个细节、科学量化,可以更坚实的为建造数字化工厂的打好基础。

04、车间无纸化

MES系统是通过采用PDM、PLM、三维CAPP等技术提升数字化车间无纸化能力。当MES系统与PDM、PLM、三维CAPP等系统结合时,就能通过计算机网络和数据库技术,把智能工厂车间生产过程中所有与生产相关的信息和过程集成起来统一管理,为工程技术人员提供一个协同工作的环境,实现作业指导的创建、维护和无纸化浏览,将生产数据文档电子化管理,避免或减少基于纸质文档的人工传递及流转,保障工艺文档的准确性和安全性,快速指导生产,达到标准化作业。

05、车间作业透明化

通过MES系统,生产管理人员可实时查看准备情况、工序状态、在制品信息、质检信息和生产过程中设备的运行参数等内容,实现生产车间全过程透明化、实时化。

06、管理决策智能化

MES系统高效利用沉淀数据,可视化实时呈现复杂信息,通过数据获得业务洞察,各层级业务人员都能自助分析数据。

MES系统在对工厂各个环节生产数据实时采集功能的基础上,对数据进行跟踪、管理与统计分析,从而进一步帮助企业将工厂生产网络化、透明化、无纸化以及精细化落地。

通过部署MES系统可以实现以下价值:

1、柔性化排程

提升精准供应、精准交付能力;优化排程、降本增效、提高产能;利用率优化物料供应、提高物料供应的准时率、库存周转率、降低存货金额;

2、全息化追踪

实现产品正反向准确追踪,实现企业对产品品质的承诺;以条码化为载体,多样化数据采集,打造产品全流程追溯管理体系;

3、透明化生产

随时随地掌控生产现场状况与订单进度、跟踪管理客户订单、保证如期出货,实时跟踪生产、自动采集数据、车间可视化看板、为决策提供依据;

4、智能化仓储

全程无纸化,系统自动校验先进先出;仓储空间利用率高,物料随机存储、自动选取最优路径、作业高效;

5、标准化品质

逐步转向系统预防和有效拦截为主的品质管控模式,实现全员品质管理,构建共享透明、差异化的品质防御体系,设置质量控制点,用最小投入获取最大价值;

6、即时化预警

建立实时过程监控、预警联动控制机制,实现有效预防拦截,强调事前预防、事中控制;

7、高效化设备

提高设备利用率、减少设备待/停机时间;设备维护保养信息化管理,实现设备状态最佳OEE参数实时监控与报警,避免潜在的设备故障时间的发生;

8、可视化管理

统一管理和集中控制的信息管理平台,现场部署KPI看板,信息透明化、实时化看板数据实时反馈,提升部门、员工协同效能;

通过部署MES生产制造执行系统,实现数字化智能制造生产。数字化生产是将设备、网络、自动化、信息化、标准化、精益管理与制造技术相互集成的表现,将产线/车间打造成数字化的制造平台,通过改善产线/车间的管理和生产制造各环节,最终实现快速生产制造过程。

下一篇:ERP系统具有哪些优势?