4006 928 005

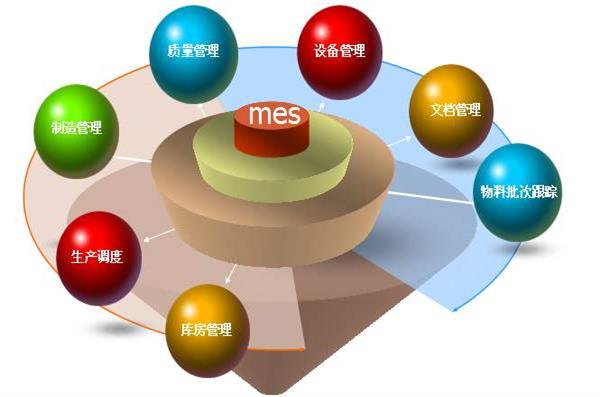

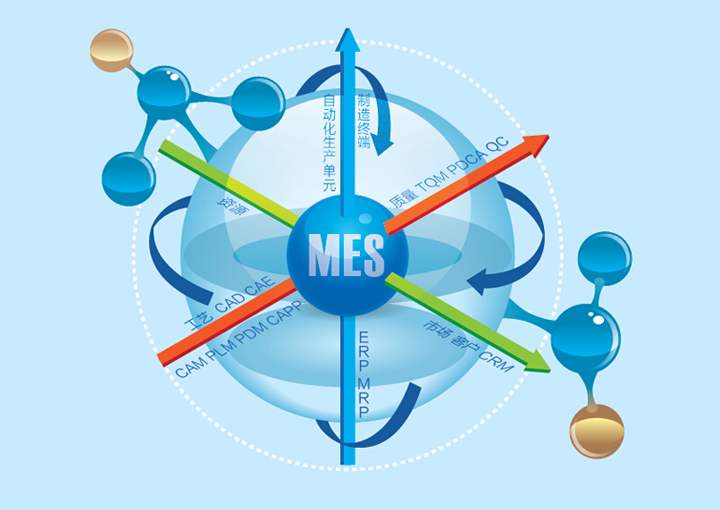

模具管理软件包括模具制造执行管理系统、生产排产系统、看板管理系统等。其应用成果有:

1.建立了一套体现GMP模具管理思想

适应市场需求快速反应的管理系统,规范了企业业务流程。销售、项目、设计、采购、生产、质量、排程、统计连贯一体,信息高度共享,全面反应和监督各环节的状况,实现了业务的智能化。

2.实现业务集成,信息共享

模具管理系统提供了一个项目进度跟踪平台,根据节点模板,设置好关键节点,通过模具厂车间对进度的提交,领导、各生产车间及相关部门,可以及时跟踪模具进度。

3.实现了一个部门两个系统互不冲突的管理方式

模具系统跟ERP的对接,使得模具车间需要的申购直接抛转ERP,由采购直接进行申购,杜绝了原来的手写错误,现只需选择零件材料是否需要采购,即可把BOM表信息转换为采购信息,避免中间过程出现的错误。

4.实现了模具车间设备的统筹分配,快速对生产车间任务进行下达

模具系统集成了生产任务排产辅助系统,对公司内设备资源整理后,系统自动对现有项目任务及资源进行合理分配,提前提示不足的设备资源,统一指挥、统筹分配。

5.实现模具使用履历管理

原模具使用情况数据分散,数据全面性也因不同生产车间管理而有差异。现通过履历管理,将整个模具使用过程的修模、备件领用、生产次数等数据进行统一、集中,更有利于模具的管理及模具实际情况的分析。

6.实现了真正意义上的模具成本自动计算

原模具成本计算,需要通过大量时间,对手工数据进行统计计算,重复劳动严重。现只需要做好每天的工作,将数据准确地在系统中记录,模具移交时,系统将自动计算模具成本。

7.实现了LED看板管理系统

车间LED看板,实现了在制模具信息及设备信息的实时展现,车间各部门人员可随时了解在制模具及车间设备的当前状态,对延期模具及超负荷设备及时做出调整,以保证每副模具按时完成。

8.报表统计,实现了工作任务的数据分析

模具系统集成自定义报表,可由用户根据个性化需求开发出相关报表。

9.给企业带来的最大价值

(1)为领导决策提供全方位的信息。

高层领导能够随时通过系统,得到真实有效的业务管理数据,有利于及时准确地预测、分析,成本控制,生产与销售策略等业务部署与调整,增加了企业市场竞争力和快速反应能力。

(2)提高工作效率,改善工作质量。

系统实施后,像生产部门的工艺卡片等都已经采用计算机打印,像申购单、设计BOM、质量检验单、检验报告等都不再使用纸张打印,并且按规定的流程进行单据传递,避免了手工单据易出错、不清晰的缺点。通过部门间的不断磨合,部门之间的工作配合得到了明显改善,提高了工作效率。